1 目標和概述

釩氮合金主要用作含釩微合金鋼添加劑,微量添加就能顯著改善鋼材的綜合機械性能和焊接性能,是目前釩產品市場的主流產品之一。但因其生產工藝復雜、生產條件要求高,2018年以前,國內還沒有任何一家釩氮合金生產企業做過全流程自動化、智能化生產方面的嘗試。

兩化融合示范產線建設前,攀鋼集團(以下簡稱: 攀鋼)釩氮合金生產線工藝先進,主要單體設備的自動化控制系統水平較高,但是受技術條件限制,自動化儀表檢測、計算機控制技術應用嚴重滯后,同時工序界面斷點較多,生產連續性差,生產操作和物流基本靠機旁 手動(甚至純人工)和叉車配合完成,主要存在以下問 題:

(1)部分工序大量依賴手工作業,對于產品降低成本和穩定質量很不利。

(2)工人勞動強度大,生產效率低,作業環境 差,安全隱患多。

(3)沒有有效的設備狀態監測手段,設備故障不能及時發現,經常導致故障擴大化,造成非計劃停機。

(4)工序斷點導致原料備料存在大量等待時間, 制約了進一步設備挖掘潛力。

(5)工序斷點和純人工作業環節導致現場粉塵污染嚴重,作業現場環境惡劣。

(6)產品質量控制存在過多人為因素。釩氮合金生產線作為公司的高技術示范產線,其裝備及管控手段的現狀,既沒有跟上行業技術的步伐,也與其示范形象極不相配。

因此,2018年初,攀鋼立項實施“釩氮合金兩化 融合示范線建設”項目。

攀鋼集團旗下西部物聯成都星云智聯科技有限公司(以下簡稱:星云智聯)作為項目實施方,與攀鋼相關單位攜手,按照“整體策劃,分步實施”的工作思路,從技術設計、功能實現、方案實施等方面開始了大膽探索。

作為攀鋼首批“兩化融合”示范線建設項目,該 項目融合了5G、物聯網、大數據、智能制造和人工智能等先進技術,并率先在國內釩制造領域實現了智慧物聯傳輸、生產物料自主運轉、產品自動包裝、全線集中遠控和物流連續自動等功能。

釩氮合金生產線包括原料拆包上料、吊車轉運、 篩分加料、坩堝輸送、爐溫檢測、卸料、叉車轉運、破 碎包裝、倉儲等生產環節。星云智聯的技術團隊結合產線現狀和發展需求,基于工業互聯網的思路,以冶金流程學為理論指導,抓住數據這個核心,建立工藝模型優化參數指標;利用工序界面銜接技術保證物流連續性, 以智能裝備替代人工減少失誤和傷害,通過數字仿真、 過程控制、信息可視化、數據交互,讓制造全過程透明可控,從而實現生產的精準化和高效化。在方案設計、 功能實現、裝備開發等方面大膽探索,通過智能傳感器、無人吊車、AGV以及5G通訊等技術實現了生產全流程無人化、產線數據可視化、生產監控集中化,打造了國內首條釩氮合金數字化生產線。

2 方案詳細介紹

2.1 系統總體結構

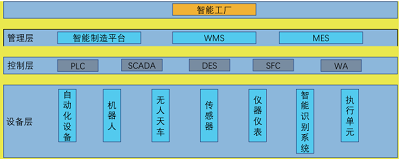

數字化產線系統架構分為四層

(1)設備層:包括自動化設備、機器人、無人天車、傳感器、儀器儀表、智能識別等感知和執行單元;

(2)控制層:包括可編程邏輯控制器(PLC)、 數據采集與監視控制系統(SCADA)、分布式控制系 統(DCS)、蓋勒普車間集中控制系統(SFC)、工 業無線控制系統(WIA)等;

(3)管理層:由智能制造平臺和智能庫管系統 (WMS)組成,是智能裝備的信息紐帶;還包括MES 等廠級管理系統。

2.2 數字化產線全流程介紹

(1)智能制造平臺

針對釩鈦領域生產企業的現狀特點,搭建含工藝、設備、自動化、軟件等技術的大集成平臺,各專業協同配合。產線中智能裝備的運行依賴于平臺提供的信息紐帶,并且為平臺提供數據。釩氮合金智能平臺成功實施,也為其后的多個數字化產線建設項目, 如釩鋁合金智能生產線改造、西昌智慧板材建設等項目的設計提供了借鑒作用。

(2)工藝模型的建立

生產智能模型(配料模型、煅燒模型等),通過數據積累和分析,形成良性循環的自學習系統,為生產操作提供動態指導,并通過自動配料系統實現自動配料,加強產品過程質量控制,減少人工操作帶來的質量波動,產品收率提高,精準控制產品質量,降低能源消耗量。

(3)生產可視化

對主要工藝參數、檢(化)驗參數及人員生產行為進行采集、存儲、分析,對異常進行報警,并實現集中顯示和移動發送,從而實現即時調度和責任追溯;對設備在線狀態數據進行采集、分析,實現異常報警,并對點檢、維護、檢修提供指導,從而減少事故停機、避免事故擴大化,減少備品備件消耗。

(4)集中操控

通過新建集控中心,將可視化系統與遠程集中控制系統集成為一個整體,實現“監—操—控—管”一體化。操控系統各個工序單元布置在一個集控大廳里,利用信息顯示大屏和HMI操控站進行集中控制、遠程操作,各工序單元內及單元間的崗位可以實現緊密融合、 高效協同。

將生產可視化系統在集控室顯示,既可對整個示范線總攬全局,又可細看各部分的詳細信息。各工藝段實時狀況以透明化的方式呈現,如物流信息、質量狀態、能耗數據等等,并且可查看生產線現場工藝實時監控視頻。

(5)管理信息化

建立企業MES系統,優化模塊,實現生產線信息化和自動化的深度融合,并充分考慮與上級公司ERP的銜接、匹配,縮短市場響應時間,為上級公司遠程管控創造條件。

(6)產品數字化

通過對制造全過程物料追蹤,將數據按縱向(時 序)和橫向(多業務類型)集成到每批次產品上,從而加強產品過程質量控制,及時發現質量異常,對售后問題產品進行處理,減少異議,提升用戶滿意度。

3 代表性及推廣價值

(1)優化人力資源、降低生產成本

項目通過實現生產過程的自動化,提高生產效率, 減小作業人員勞動強度,減少生產線崗位需求,優化人 力資源,降低單位產品能耗,從而降低生產成本。

(2)提高產品質量穩定性

通過建立控制模型和提高生產過程的自動化水平,減少人為干預環節,精準控制產品質量,減少生產的隨意性造成的產品質量波動。

(3)改善作業環境,實現綠色環保

通過實現上料的自動化,解決上料過程的物料灑落、揚塵等環境問題,改善作業環境,保護職工健康,創建綠色工廠。

(4)提高現場安全本質化

以智能設備替代人工作業,減少現場工作人員;通過集中遠程控制,為工人提供安全性較高的勞動生產條件。

(5)為MES系統提供全方位的支撐

MES在各生產單元生產數據的實時、自動收集基礎上實現全廠的有機管控,示范產線不僅在數據采集、信息傳遞方面為MES系統提供支撐,而且實現釩氮合金生產線各工序的自動執行、生產監控、調度,為及時掌握各工序生產狀況、優化生產調度組織提供先進的管理手段。

4 探索與展望

未來的數字化產線建設可在已有的技術基礎上進行全方位的創新優化,各個環節逐一升級設計,再根據實際場景定制專屬技術方案,結合技術、運行、環保等多個因素進行產業升級。

(1)進行數字化產線整體技術創新規劃;

(2)建立更高標準的數字化產線技術規范;

(3)重視智能加工單元建設;

(4)強調人機協作而不是機器換人;

(5)運用邊緣計算等新技術。

特別強調要重視數字仿真的應用,數字工廠仿真技術可以基于離散事件建模、3D幾何建模、可視化仿真與優化等技術實現對工廠靜態布局、動態物流過程等進行綜合仿真和分析,從而能夠先建立數字化的生產系統甚至全部工廠,依據既定工藝進行運行仿真。此外, AR(Augmented Reality,增強現實)技術將被大量應用到工廠的設備維護和人員培訓中。

數字化產線的應用十分廣泛,針對鋼鐵行業各個傳統工廠的數字化改造都存在大量的應用場景。針對不同的生產線,從流程的起點到終點、從原材料到成品入庫的完整產線的深入分析,都能夠通過數字化技術定制一整套數字化方案。例如鋼鐵行業中的釩鈦領域,釩氮、釩鋁領域,鋼鐵板材領域,鋼鐵運輸領域等等鋼鐵行業所涉及的領域。

從單一產線到整個工廠的數字化升級,結合智能制造等創新技術構建智慧工廠,從釩制品行業再擴大到上下游行業的全產業鏈數字化應用,前景更為廣闊,也符合由單一行業走向多元化的積極路線。AP

摘自《自動化博覽》2021年8月刊

案例頻道

案例頻道